最終更新日:2018年08月29日

製造現場・製造工程の見える化で、工場における生産性向上はできる?

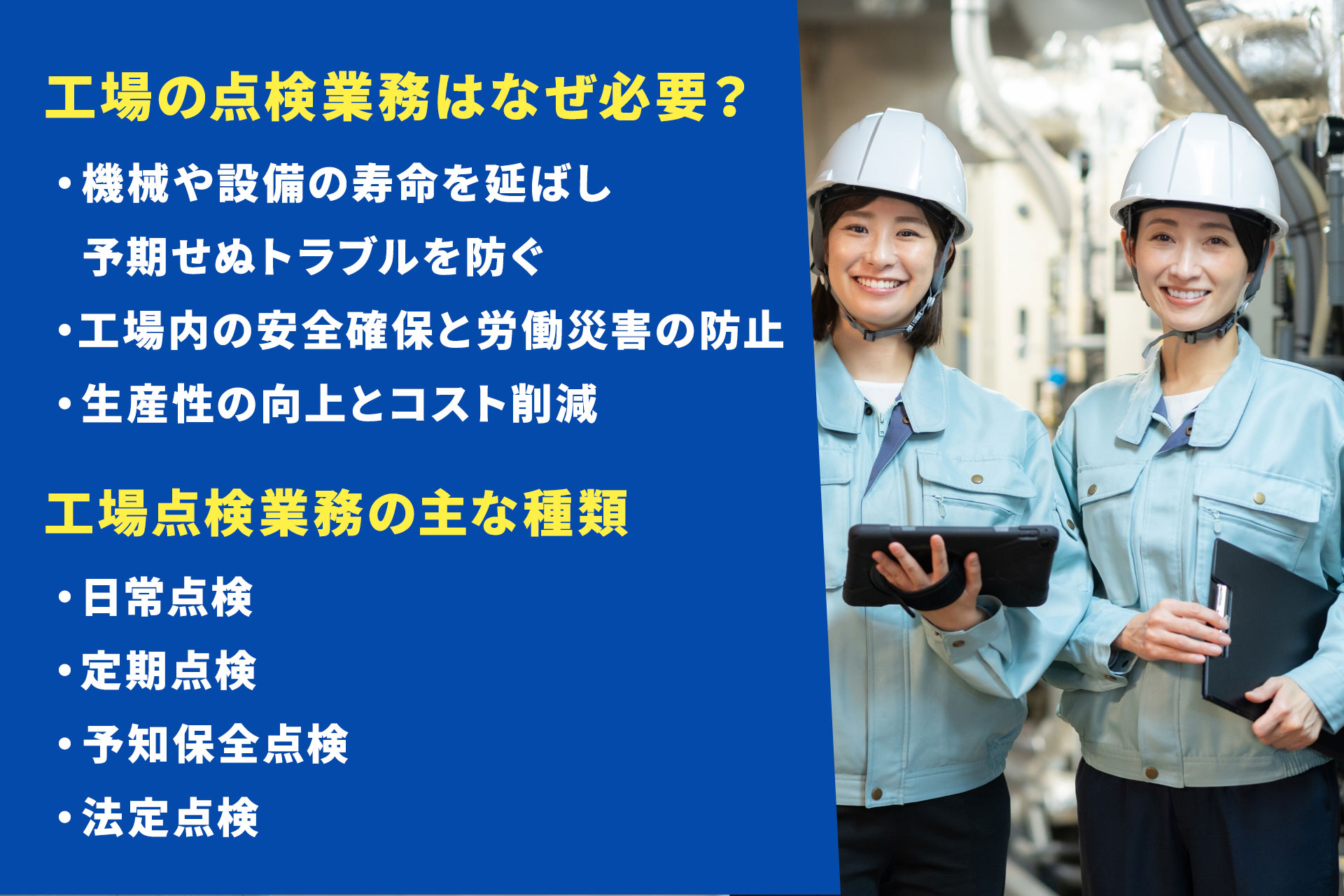

日本の製造業における生産性や品質などを向上させる上で、「見える化」は多くの企業が注目するキーワードです。

製造現場のさまざまなシーンで見える化を導入していくと、異物混入や工場内での事故といったトラブルも予防しやすくなります。

また工場内の見える化に成功した事例は近年、幅広い業態で増加傾向にありますので、他の製造現場で行われている取り組みに目を向けることも自社の業務改善を図る上では欠かせない心掛けとなりそうです。

システムカメラを使った「見える化」の例

某大手総合電機メーカーでは、製造現場にシステムカメラを設置することで、映像による工場内の見える化に成功しています。

システムカメラで記録された映像を活用すれば、工場でのムダとりに欠かせない計測者がストップウォッチを持って作業時間の測定をする作業も行わずに済みます。

また映像チェックによる見える化を導入すれば、記録者や管理者が現場につききりになることで生じる人件費のムダや、ただでさえ狭い製造現場が混雑するといった問題の解消もしやすくなるのです。

こうした形でありのままの製造現場の記録や分析が自由にできる工場では、専用ソフトウェアの活用により、その利用範囲を広げるための検討もスムーズに進められる形となります。

日本における工場の見える化の目的とは?

日本の工場で見える化を実践する最大の目的は、情報共有によって作業に関わる全ての従業員に当事者意識を持ってもらうことです。

見える化によって業務の問題点が明確になれば、解決に向けての努力を行わざるを得ない状況が生まれます。

また自分の行った作業によるトラブルの原因がシステムカメラで記録されていることを考えると、見える化の実践により多くの従業員に責任感が生まれるのも納得できると言えるでしょう。

日本の見える化を海外で通用させるために

工場内の業務において、問題を顕著にしたくない、責任をとりたくないといった意識の強い国民性を持つ国では、見える化の導入に対して強い反発が生じるケースもあるようです。

こうした意識の強い国々や地域で見える化を実践するには、「問題点を指摘すること」ではなく「作業者に気づいてもらうこと」を重視した導入を行うのがおすすめとなります。

またあまりにも強い圧力をかけてしまうと、従業員のモチベーションが低下する可能性もでてきますので、見える化の実践は段階を踏みながら徐々に進めていくのが理想と言えそうです。